Herzlich Willkommen!

Sie wollen Kunststoffteile verschweißen, aber die Investition

in eigene, teure Maschinen lohnt sich nicht oder das notwendige

Know-How fehlt ? Das ist ein Fall für LSM

Ultraschall-Verbindungstechnik! Wir sind Experten im Fügen von

Kunststoffen mittels Ultraschall. Bereits seit 1997 tun wir

alles, um unsere Kunden mit bestmöglicher Qualität und

absoluter Liefertreue zufrieden zu stellen. Lesen Sie hier, was

wir für Ihr Unternehmen leisten können. Als kleines aber

dennoch ISO-zertifiziertes Unternehmen sind wir sehr

flexibel.

Ihr Ludwig Schwarzmann

Unternehmen

LSM hat es sich zur Aufgabe gemacht, kleinere bis mittlere Aufträge im Lohnschweißen mittels Ultraschalltechnik durchzuführen. Das Unternehmen wurde 1997 vom Inhaber Ludwig Schwarzmann gegründet, welcher schon seit 1984 Erfahrung mit dieser hochentwickelten Technologie gesammelt hat und als Profi in der Branche bekannt ist.

Innerhalb kürzester Zeit haben viele namhafte Hersteller der Firma LSM ihr Vertrauen geschenkt. LSM dankt dies seinen Kunden mit Präzision in der Fertigung und mit absoluter Termintreue.

Das Bestreben, diesen individuellen Anforderungen zu entsprechen, hat LSM in den letzten Jahren zu einem Betrieb werden lassen, dessen Leistungen sich konsequent an Ihren speziellen Anforderungen orientieren. Auch Ihre 0-Serienteile sind bei uns in den besten Händen. Wir führen diese Aufgabe für Sie bis zum Fertigungsstart in höchster Qualität aus.

LSM ist mit Maschinen neuester

Technik ausgestattet. Nur diese Tatsache ermöglicht hohe

Flexibilität und Qualität im Bereich der

Ultraschall-Schweißtechnik. Hierbei wird auf die

sprichwörtliche Schweizer Präzision der Firma Telsonic

vertraut. Auch in Zukunft wird LSM seinen Kunden neueste und

zuverlässige Technologie für ihre Aufträge bieten, um die hohen

Qualitätsanforderungen der kunststoffverarbeitenden Industrie

zu erfüllen und sogar zu übertreffen.

Vorzügliche Referenzen

In diesen Branchen sind wir für Sie tätig:

- Automotive

- Medizintechnik

- Elektronik

- Consumer

- Hygiene

- und viele mehr

Unsere zufriedenen und teils langjährigen Kunden beliefern u.a.:

Audi, BMW, Bosch, Continental, Daimler, Fresenius, Siemens, Volkswagen, B.Braun, Britta, Johnson, Porsche, Mahle, Roche, Freudenberg und viele mehr.

Wichtiger Hinweis

Qualität

Bereits seit 2007 ist LSM Verbindungstechnik nach der ISO-Norm 9001 zertifiziert. Hierdurch erlangen Kunden Einsicht und Vertrauen in die Arbeitsweise ihres Lieferanten. Zitat: „Beispielsweise muss ein Unternehmen nach der ISO-Norm 9001 ständig die Kundenzufriedenheit untersuchen und verbessern. Entsprechend dürfen Kunden eines so zertifizierten Unternehmens davon ausgehen, dass sie etwa bei Problemen oder Reklamationen ernst genommen werden und wirksame Hilfestellung erhalten.“

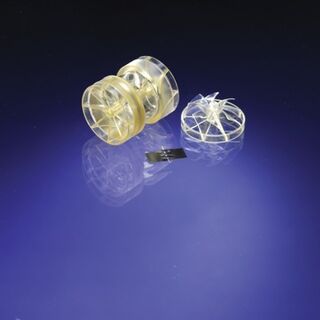

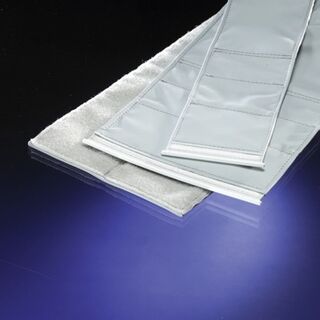

Beispiele

Technologie

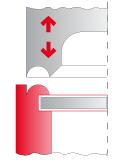

Das Ultraschallschweißen (EN ISO 4063: Prozess 41) ist ein

Verfahren zum Fügen von thermoplastischen Kunststoffen und

metallischen Werkstoffen. ...

Die nötige Wärme wird durch eine hochfrequente mechanische

Schwingung erreicht, welche zwischen den Bauteilen durch

Molekular- und Grenzflächenreibung entsteht. Somit gehört das

Ultraschallschweißen zur Gruppe der Reibschweißungen.

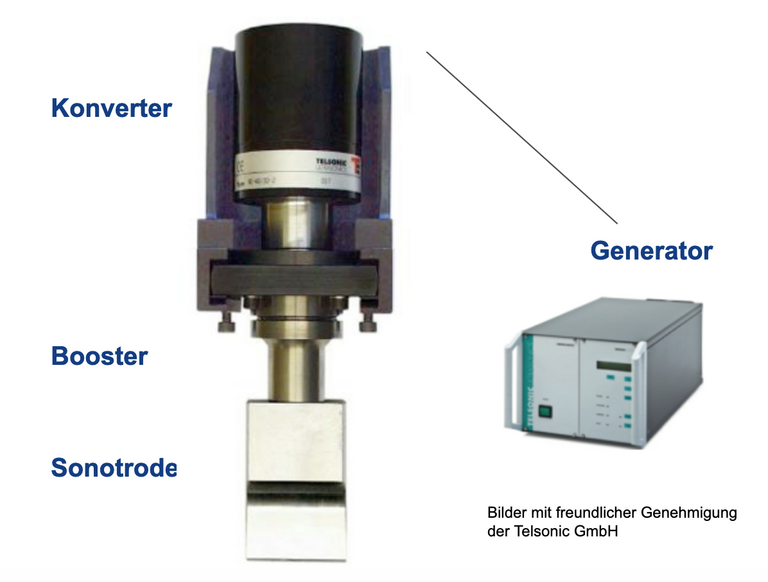

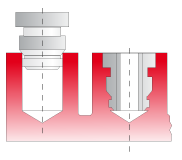

Mit Hilfe eines Generators wird hochfrequenter Wechselstrom

erzeugt und über ein geschirmtes Kabel zu einem

Ultraschallwandler, dem sogenannten Konverter übertragen, der

daraus mit Hilfe des piezoelektrischen oder des

magnetostriktiven Effekts mechanische Ultraschallfrequenz

erzeugt. Diese Schwingungen werden über ein

Amplitudentransformationsstück (Booster) auf die Sonotrode

übertragen.

Unterschiedliche Anwendungen erfordern unterschiedliche

Bauformen von Sonotroden, die meist aus Stahl, Aluminium oder

Titan hergestellt werden. Die Amplitude der Schwingung und die

Impedanzanpassung wird durch die Form und Masse des

Amplitudentransformationsstückes beeinflusst.

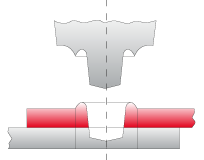

Die Schwingungen werden unter Druck auf die zu verbindenden

Werkstücke übertragen. Diese erhitzen sich und beginnen zu

erweichen, wodurch der Dämpfungskoeffizient ansteigt. Die

Zunahme des Dämpfungskoeffizienten führt zu höherer innerer

Reibung, was die Temperaturerhöhung beschleunigt. ...

Das Verfahren ist durch sehr geringe Schweißzeiten und hohe

Wirtschaftlichkeit gekennzeichnet.

aus

Wikipedia

Je nach Größe und Geometrie der zu verschweißenden Teile kommen unterschiedliche Frequenzen und Generatorleistungen zur Anwendung. 20 kHz wird bei größeren Teilen eingesetzt. 35 bzw. 36 kHz bei kleineren und/oder empfindlichen Teilen, die z.B. Sensoren enthalten. Die Leistung reicht von 500 Watt bis üblicherweise max. 10.000 Watt.

Interessante Informationen als pdf-Dokument

Vorteile des Verfahrens

- kein Schweißmedium notwendig

- schnell

- kostengünstig

Nachteile des Verfahrens

- nur für thermoplastische Kunststoffe geeignet

- je nach Anwendung sehr laut

Anwendungsbereiche

Torsionales Schweißverfahren

Grafiken mit freundlicher Genehmigung der Telsonic GmbH